7つあります。 天井クレーン そして 橋形クレーンで、主にダウンスチーム、仕上げ処理、出庫、設備の補助的なメンテナンスなどのリフティング作業に使用されています。2020年後半から、大型車の運行過程で橋型クレーンやガントリークレーン(QL12.5 +12.5t-31.5m-A6)が、特に発進時や制動時に車体のたわみやねじれ、揺れ、異音が大幅に増加するなどの現象が発生しており、アクティブホイールの車軸折損事故が数件発生しています。また、車の一部の走行軌跡の側面には明るい痕跡があり、深刻な部分にはバリや深い溝のような擦り傷があります。大型車のホイールリムの内側には明るい点やバリがあります。これらの問題は、主に天井クレーンやガントリークレーンの操作に関連しており、ホイールリムとトラックの間に程度の差はあるものの、きつく絞り、操作の悪化により、「ニブル・トラック」の性能が低下していると予備的に分析しています。タイムリーに対処しないと失敗し、トラックの寿命を縮めることにつながる可能性があり、大きな車の脱線、車軸の破損などの事故が発生する可能性があり、深刻なトラックビーム構造に回復不可能な損傷を引き起こすでしょう。徹底的に議論した結果、既存の問題点を改善するために車輪を調整することになりました。

ホイールの水平・垂直方向の傾きの測定

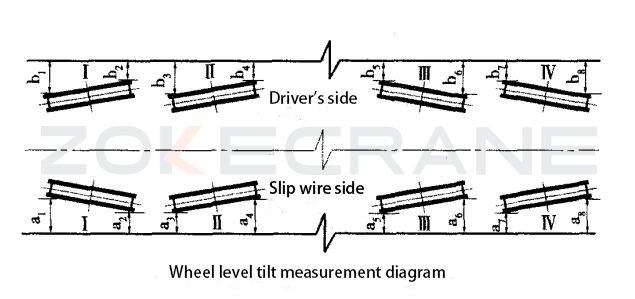

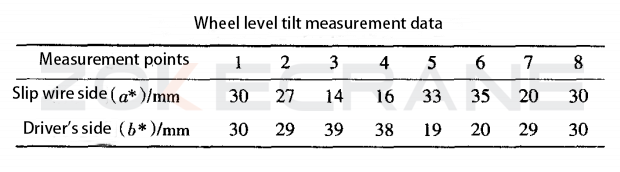

橋型重機の車輪(Φ600mm)を調整する前に、まず車輪の水平・垂直方向の傾きを含めた大車輪のたわみを測定しました。車輪の水平方向の傾きの測定方法は、図のように摺動線側を例にとると、まず基準線を決め、I輪の端とIV輪の外周を通って鋼線で基準線を引き、軌道と平行にしておき、鋼板製の定規で各点のデータを順番に測定していきます。ホイールの垂直方向の傾きを測定した後、ホイールリムの上部付近にあるワイヤーペンダントで基準線を引き、鋼板定規で対応するポイントのデータを表のように測定します。

測定の結果、摺動線側のIV輪の車輪の水平方向の傾きは10mm、摺動線側のI輪とIV輪の車輪の垂直方向の傾きはそれぞれ5mm(上辺の外側の傾き)と10mm(上辺の内側の傾き)であった。車輪の傾きの重なりは、主に大輪セットの加工ミスや取り付け位置の不備、使用過程での様々な好ましくない要因が原因となっている。

ホイール調整

測定データにしたがって、許容範囲外のホイールを調整します。ジャッキを使って調整するホイールのエンドビームをジャッキアップし、ホイールを吊り下げた後に調整用のシムを適切な厚さで追加します。ホイールの位置を水平方向に移動させる必要がある場合は、シムプレートとボルトを取り付けた位置決めプレートを切断し、ベンディングプレートのボルト取り付け穴を大きくし、ホイールの水平方向の傾きと垂直方向の傾き、スパンが要求事項に達したら、溶接用のシムとバッフルプレートを位置決めして、ホイールの調整を完了します。

ホイールの水平方向の傾きと垂直方向の傾きの調整時にシムの厚さを決定する方法を図に示します。ホイールが水平方向にθだけ偏ったとき、左の縦キーでシムを追加してδ'をゼロにし、θ'が小さいのでδ/d=δ'/rが存在し、δ=dδ'/rが得られることになります。同様に、図のようにホイールを逆方向に水平にたわませる場合は、右の垂直キーでシムを追加して調整を完了します。車輪の垂直方向のたわみ調整後、水平方向のキーでシムを追加しますが、計算方法は水平方向のたわみ調整方法と同じです。

天井クレーン、門型クレーンの車輪の傾きを標準範囲で調整、厳重に管理する。大車輪の調整は、キャブ側とスライドライン側でそれぞれ行います。大車輪の水平方向のたわみの調整は、L/800の1mm以内に制御します。大車輪の垂直方向のたわみの1mmはL/400以内で、車輪の上端が外側に傾くようにします。さらに、同じエンドビーム上のホイールの配置の違いを制御します。つまり、同じエンドビーム上の2つのホイールは1mm以内、任意の2つのホイールは2mm以内に制御されます。

結論

ブリッジクレーンとガントリークレーンのホイール調整の受け入れテストに合格しました。使用に入れて、トラックとホイールの接触が大幅に改善され、音の減少は、深刻な "ニブルトラック "現象を排除する。包括的な分析は、橋クレーンとガントリークレーンの橋梁構造は、長期的なフルロードの操作、メインビームのたわみの変形、メインビームのたわみなど、ホイールゲージの特定の変更によって引き起こされる、加えて、以前の経験によると、動作環境によって、大規模なキャリッジトラックの中心距離、高さの違い、などは、さらに測定し、適切な調整の対象となります。