クレーンの寿命を延ばし、機器の稼働率を向上させ、安全な生産を確保するためには、昇降装置の定期的なメンテナンスと計画的なメンテナンス作業をしっかりと行う必要があります。

点検期間中にクレーンのメンテナンス作業をしっかりと行うことは、クレーンの基本的な正常な連続運転を確保することになります。点検期間中の保守作業を適切に行うことで、点検期間を延長し、保守作業の負担を軽減し、機器の生産性を向上させることができます。

安全点検の必要性

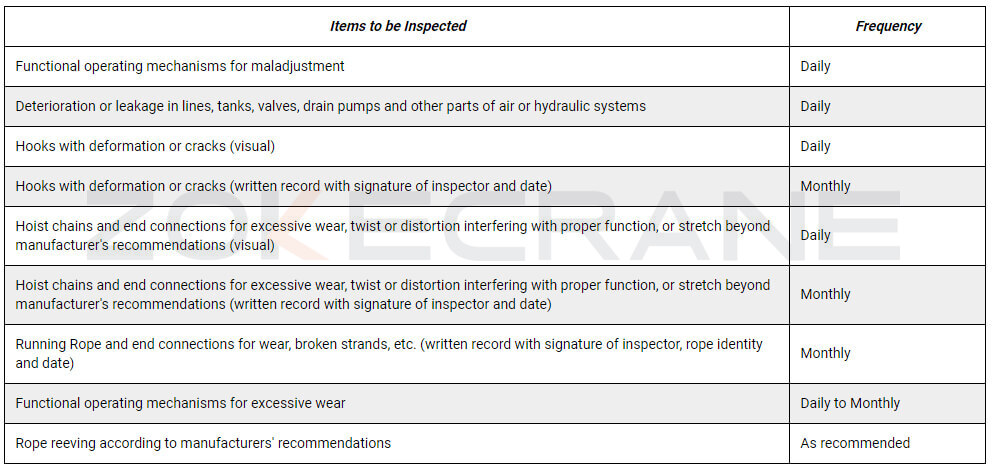

オーバーヘッド・クレーンとホイストの検査は、OSHAとANSIの両方で義務付けられており、連邦政府のOSHA 1910.179規則とANSI B30規格に記載されている様々な要件があります。OSHAとANSIで要求されている検査の種類は、規則や規格書の中ではほぼ一貫しており、初期検査、定期検査、頻回検査、毎日/シフト検査などがあります。

"初回 "検査:定格容量の125%までの負荷試験と、クレーンまたはホイスト機器の徹底的な実地検査および動作確認を含みます。初期検査は、機器を設置したとき、および重要な耐荷重部品を修理したときに必ず実施してください。初期文書は、修理履歴とともに機器の寿命まで維持する必要があります。

「定期検査:クレーンまたはホイスト機器の動作チェックと徹底した実地検査を行います。定期点検は、修理や安全上の問題が頻繁に発生する可能性のある使い方をしている機器では毎月、修理や安全上の問題がほとんど発生しない使用頻度の低い機器では年1回程度の頻度で実施する必要があります。大半の機器は、メーカーの要求や発見された欠陥の頻度により、四半期から月次の定期検査が必要となります。また、機器の寿命が尽きるまで、定期的な書類の作成が必要です。

"Frequent" Inspections(頻繁な検査)。リミットスイッチ、ワイヤーロープ、チェーン、フックなど、コードや規格に記載されている重要なアイテムの目視検査に加え、動作確認を行う。頻繁な検査は、少なくとも月に一度は行う必要があり、一般的には定期検査が行われない月に行われる。

天井クレーンはどのくらいの頻度でメンテナンスをすればいいのでしょうか?

日常点検

この項目は,クレーン運転者の引き継ぎシステムと組み合わせて,主にクレーン運転者の引き継ぎによって,フック,ワイヤロープ,各機関のブレーキ,コントローラ,各機関のリミッター,各種安全スイッチの動作など,クレーンの重要な電気機械部品が敏感で信頼できるかどうかを一緒にチェックします。具体的な点検項目は以下の通りです。

- 保護箱の総電源スイッチが切れていないか、電気で確認するのは厳禁です。

- ワイヤーロープの素線切れや断線現象がないか、リールやプーリーの巻き取りが正常か、溝や結び目、ねじれなどの現象がないか、ワイヤーロープの先端の圧盤ボルトが締まっているかどうか。

- フックに亀裂があるかどうか、フックナットの緩み止め金具が完成しているかどうか、スプレッダーが完成していて信頼できるかどうか。

- 各機構のブレーキタイルがブレーキシューに密着しているかどうか、ブレーキタイルのライニングとブレーキシューの摩耗、オープンポジションプレートが完全であるかどうか、マグネットのストロークが要求事項を満たしているかどうか、ロッドの回転が止まっていないかどうか。

- 各機関の回転部の接続ボルトと各部品の固定ボルトが締まっているかどうか。各電気機器の配線が正常かどうか、導電性スライダと摺動線の接触が良好かどうか。

- エンドリミットスイッチの動作が柔軟で正常であるか、安全保護スイッチの動作が柔軟で正常であるかを確認します。

- クレーン機構の回転は正常で、異音もありません。

- また、シフト終了の15分前に機器を清掃し、衛生的な環境を保つ。

週間点検

クレーンのオペレーター数名が共同で、毎週末にクレーンの総合点検を行います。週次点検の内容は以下の通りです。

- コンタクタ、コントローラの接点接触、腐食。

- ブレーキの摩擦パッドの摩耗です。

- キーの接続とネジの締め付けのリンケージ。

- ワイヤーロープの消耗品を6ヶ月以上使用していること。

- ダブルブレーキの昇降機構、各ブレーキの制動トルクの大きさ。

- 電気式リミットスイッチは、感度と信頼性に優れています。

月次点検

クレーンのオペレーターとメンテナンス担当者(電気、クランパー)が一緒になって、クレーンを点検します。月次点検の内容は、週次点検の内容に加えて、次のようなものがあります。

- モーター、減速機、ベアリングサポート、アンギュラーベアリングボックスなどのベーススクリューの締結とモーターブラシの摩耗。

- ワイヤーロープのプレッシャープレートのネジの締め付け、3ヶ月以上使用したワイヤーロープの摩耗と潤滑。

- パイプの口元にあるワイヤーの絶縁層の消耗。

- 各リミットスイッチの回転軸の潤滑。

- レデューサ内の潤滑油の量です。

- バランスホイールでのスチールワイヤーロープの摩耗。

- オープンギアの回転の潤滑。

半年に一度の検査

クレーンのメンテナンスの第一段階、オペレーターと修理担当者が一緒になっても構いません。半期点検の内容は、週次点検、月次点検に加えて、次のようなものが必要です。

- 制御盤、保護箱、コントローラ、抵抗器、各端子台、配線用ネジの締め付け。

- エンドビームのネジの締め付けが

- ブレーキソレノイドシリンダーの潤滑、油圧ブレーキソレノイドの油量、油質。

- すべての電気機器の絶縁。

- 金属組織の変形と、オープンな溶接がないこと。

- ホイールが道路をかじる。

年次点検

半期点検のすべてのコンテンツに加えて、また、金属部品をチェックする必要があります亀裂がない、溶接シームがない腐食を持っている、サイズのホイールの摩耗状態、大規模な車のスパンと大規模な車のトラックスパンの差の測定、メインビームと静的、動的荷重試験の静的なたわみの測定、包括的な潤滑油のためのクレーン。

計画的なメンテナンス

天井クレーンの計画的なメンテナンスとは、計画で指定された期日内にクレーンのメンテナンスと修理を行うことです。その目的は、クレーンの過度の消耗や事故による損傷を防ぎ、隠れた機器を適時に排除することで、クレーンがしばしば良好な技術的状態になるようにし、クレーンの安全な運転を確保し、最短のダウンタイムと最小のメンテナンスコストを達成してクレーンのメンテナンス作業を完了させ、生産量の増加と節約、コストの削減という目的を達成することにあります。計画的なメンテナンスは、日常的に小修理、中修理、大修理に分けることができます。

マイナーリペア

マイナーリペアの仕事は、機械の正常な動作を回復するために、部品の修理や交換を通じて、機関の運用と保守で見つかった障害を取り除くことです。マイナーリペアは部分的な修理で、短時間で過ごし、何を修理するのが悪いのか、そのメンテナンス内容は主に以下の通りです。

- クレーンの機械回転部、電気機器部、金属構造部の全体を総合的に検査する。

- すべての潤滑ポイントは、それぞれの潤滑サイクルに従って、清掃、オイルの潤滑交換を行います。

- 個々の部品の分解・点検、交換・修理。

- 特定の電気部品の修理または交換。

- 機械部品や電気部品の破損傾向に対して、次の修理サイクルに対応するために、予測可能な修理内容として技術的な作業を準備する必要があります。

中型補修

中修理とは、クレーンを部分的に分解し、摩耗した部品の修理や交換、クレーンの幾何学的な位置や精度の修正を行い、クレーンのプロセス性能を維持することです。そのメンテナンス内容は、小修理のすべての内容に加えて、以下のようなものがあります。

- 頻繁に高負荷で動作する電気機械部品の分解・点検、清掃、修理・交換、注油。

- 技術的に良い準備をするために、機械や電気部品の交換を計画的に行うこと。

- クレーンの電気配線を総点検し、老朽化した配線や故障した電気部品の一部を交換します。

大規模修繕

大修理とは、各部品の分解・解体・検査、修理可能な部品の修理、修理不可能な部品や個々の部品の交換、オーバーホール後の工場で指定された技術基準や機械的特性を達成するか、それに近い状態にすることが求められるクレーンのことです。そのメンテナンス内容は主に以下の通りです。

- 減速機、カップリング、リール群、ホイール群、ピックアップ装置などの全機関分解、破損・廃却した標準部品の交換、洗浄・再組立とオイル潤滑、ワイヤーロープの交換、各機関ブレーキとそのオープンマウントなど。

- 各機関のモーターを分散させ、乾燥させ、組み立て、注油・潤滑を行い、損傷の激しいモーターを交換すること。各機構ブレーキの開放装置の交換、各機構の壊れたカム制御装置の交換、保護キャビネットのオーバーホールまたは保護キャビネットの交換、全線の配線の交換と設置の再配線、照明信号システムの制御盤の交換など。

- 金属構造部分は、メインビームがたわんでいたり、横に曲がっていたりするのを直して補強し、クレーン全体をきれいにして2回塗装して保護します。

- オーバーホール後のクレーンは、デバッグを行い、静的・動的負荷試験の手順に沿って確認し、合格して初めて本番使用が可能となります。

オーバーヘッドクレーンの一般的な問題。

1.ワイヤーロープの損傷・劣化

バードケージング、腐食、摩耗、極端な磨耗などは、天井クレーンのワイヤロープに影響を与える可能性のある問題の一例です。損傷や故障を防ぐには、ワイヤーロープを定期的に点検するのが一番です。

ワイヤーロープの損傷や劣化は、天井クレーンシステムで発生する最も一般的な問題の一つです。ワイヤーロープのトラブルには、次のようなものがあります。

- ワイヤーロープがリービングシステムから飛び出してしまった

- ロープの直径が公称値より小さくなった場合 - コアサポートの損失、内部または外部の腐食、外部ワイヤの摩耗

- 外側のワイヤーの破損や摩耗

- 端の接続部の腐食や断線

ワイヤーロープの寿命は、様々な使用条件によって左右されます。曲げ、応力、負荷条件、負荷をかける速度(衝撃荷重)、摩耗、腐食、スリングの設計、取り扱う材料、環境条件(熱や化学物質への暴露)、潤滑、使用履歴など、すべてがワイヤーロープの寿命に影響を与えます。

ワイヤーロープの損傷や故障を防ぐためには、毎回の勤務前に点検することが大切です。損傷の痕跡が見られる場合は、ワイヤーロープを適切に廃棄し、さらなる使用を防ぐ必要があります。

また、ワイヤーロープに適切な潤滑油が塗布されているかどうかも確認してください。ワイヤーロープの適切な潤滑には、主に2つの利点があります。

- 線材同士の接触による摩擦を低減

- コア、インサイドワイヤ、外面に腐食防止と潤滑性を与える

2.エンドトラックのホイールの過度の摩耗

滑走路システムが正しく調整されていないと、クレーンのエンドトラックやホイール、モータードライブなどの機器の摩耗が早まります。

エンドトラックのホイールは、天井クレーンの部品であり、頻繁にメンテナンスや交換、調整が必要になります。クレーンの寿命の中で、車輪はクレーンの通常の使用により自然に磨耗し、交換が必要になります。

ホイールの材質には、ガントリークレーン用ポリウレタン、合金、低炭素鋼、中炭素鋼などがあります。炭素が多ければ多いほど、ホイールは硬くなります。また、ホイールの硬度を上げるために熱処理を施す方法もあり、ホイールの寿命や耐荷重を向上させることができます。

ホイール、ホイールベアリング、ホイールフランジの摩耗や故障が早まると、クレーンがスキューして滑走路システムに正しく追従していないことになります。クレーンのスキューは、ホイールだけでなく、滑走路のビームや支持構造物にも過度の摩耗やストレスを与えます。

既存のレールシステムを利用して設置されたクレーンは、新規に設置された場合に比べて、車輪の摩耗が早い傾向にあります。設置前に適切な測量が行われていなければ、滑走路の位置がずれていたり、レールが許容範囲を超えていたりすることがあります。

ホイールとエンドトラックの早期摩耗を避けるために、天井クレーンの滑走路システムは、信頼できる天井クレーンのメーカーによって設計、テスト、および定期的な検査が行われるべきです。早期摩耗の兆候があれば、より大きな問題の可能性を示しており、問題が悪化する前に対処して修正する必要があります。ホイールは、走行するレール用に特別に作られていることを確認してください。レールの硬さと一致している必要があります。

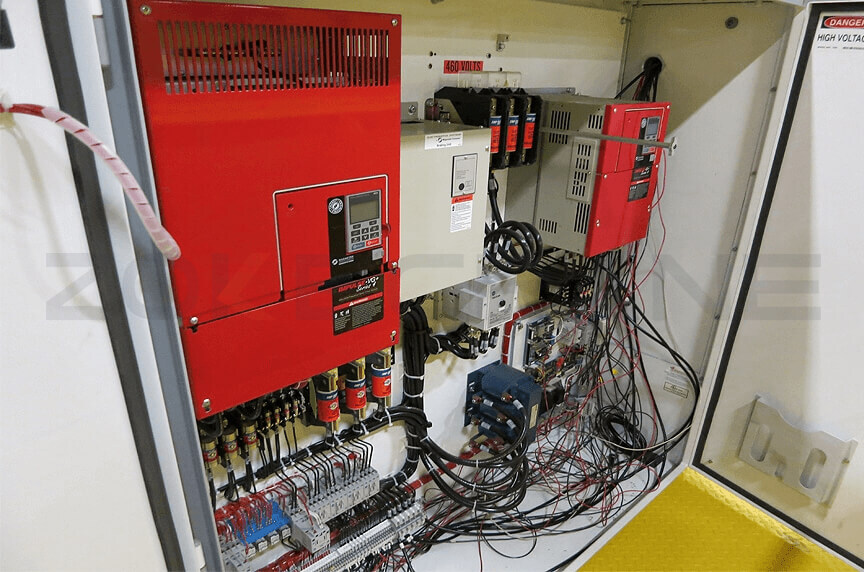

3.電化システムの課題

天井クレーンでヒューズが切れる場合は、クレーンの電気系統に異常がある可能性があります。すぐにクレーンサービス会社に連絡して、故障箇所の確認をしてもらってください。

天井クレーンの電動化システムには、サービスや将来のメンテナンスを必要とするさまざまな問題があります。

接触遮断の問題点

クレーンオペレータが経験する最も苛立たしい問題の1つは、導体バーと集電装置の間で接触が途切れることです。この接触不良は、天井クレーンシステムの断続的な制御不良の原因となります。

コレクターでは、カーボングラファイトを使用したブラシが摩耗し、カーボングラファイトが蓄積することがあります。カ-ボン・グラファイト・ダストは導電性の材料であるため、この堆積物は電気的接続部のショートの原因となります。

古いクレーンシステムでは、使用環境や長期間の不使用により、コンダクタバーの銅レールが腐食・酸化してしまうことがあります。これを防ぐためには、定期的に導体バーと集電体を点検・清掃し、集電体と導体バーの接触が途切れないようにする必要があります。

また、接触不良の原因としては、導体バー自体のアライメントに問題があり、集電シューが軌道から飛び出して接触不良になる場合があります。

押しボタン式ペンダントやラジオコントロールの問題点

あまり一般的ではありませんが、独自の電波を発生する環境があり、天井クレーンの動作に支障をきたすことがあります。例えば、誘導加熱や誘導溶接を行う施設などが挙げられます。

これらの過程で発生する電波は、ラジオの送受信機の通信を妨害する可能性があります。

ペンダントコントロールやラジオコントロールでは、時間の経過とともに押しボタンやレバーが固着したり、反応しなくなったりすることがあります。このような場合には、コントロールの交換または修理を行い、ボタンの操作性を改善する必要があります。

また、ペンダントコントロールが切断されたり、ホイストから引き抜かれたりすることがあります。特にジブクレーンやワークステーションクレーンでは、オペレータがクレーンの操作や位置決めのためにペンダントを引っ張るため、このような現象が起こります。制御装置が反応しなくなったら、ペンダントがホイストから外れていないかどうかを確認し、ワイヤーが緩んでいたらシステムを修理して配線し直す必要があります。

ヒューズの溶断

天井クレーンのヒューズが切れるということは、クレーンの電気系統に異常があることを意味します。すぐにクレーンサービス会社に連絡して、クレーンの電気系統を点検し、故障箇所を特定してもらいましょう。

4.曲がったフックや破損したフック

フックなどのリギングハードウェアは、各シフトの初めに定期的に点検し、変形や破損がないかを確認する必要があります。

フックは、荷重を特定の正確な方向に保持するように設計されています。荷重がフックの意図した通りに支持されないと、フックの内部の整合性が損なわれ、曲がったり、伸びたり、割れたりする可能性が高くなります。また、スロート部が伸びてしまうと、荷重がフックから外れてしまうこともあります。

フックなどのリギングハードウェアは、各シフトの初めに定期的に点検し、変形や破損がないかを確認する必要があります。

フックラッチの使用に関する明確なガイドラインはありませんが、私たちは従業員や検査官に、フックがラッチ付きに設計されている場合は、荷物を安全かつ確実に移動させるためにラッチを取り付けるべきだと教育しています。私たちは、エンドユーザーが従業員の安全性に関して作業活動を評価しなければならないことを助言します。その作業がラッチの使用を非実用的、不必要、あるいはより危険なものにするならば、エンドユーザーはラッチを排除することを選択できます。また、フック・ラッチの使用に関しては、各リフト作業を独立して検討することを推奨します。