Untuk memperpanjang masa pakai derek, meningkatkan tingkat pemanfaatan peralatan dan memastikan produksi yang aman, harus melakukan pekerjaan pemeliharaan rutin peralatan pengangkat dan pekerjaan pemeliharaan terencana dengan baik.

Lakukan pekerjaan perawatan derek dengan baik selama interval inspeksi, adalah untuk memastikan operasi dasar derek yang normal dan berkelanjutan. Lakukan pekerjaan perawatan dengan benar selama interval inspeksi, dapat memperpanjang interval inspeksi, mengurangi beban kerja perawatan dan meningkatkan produktivitas peralatan.

Persyaratan Inspeksi Keselamatan

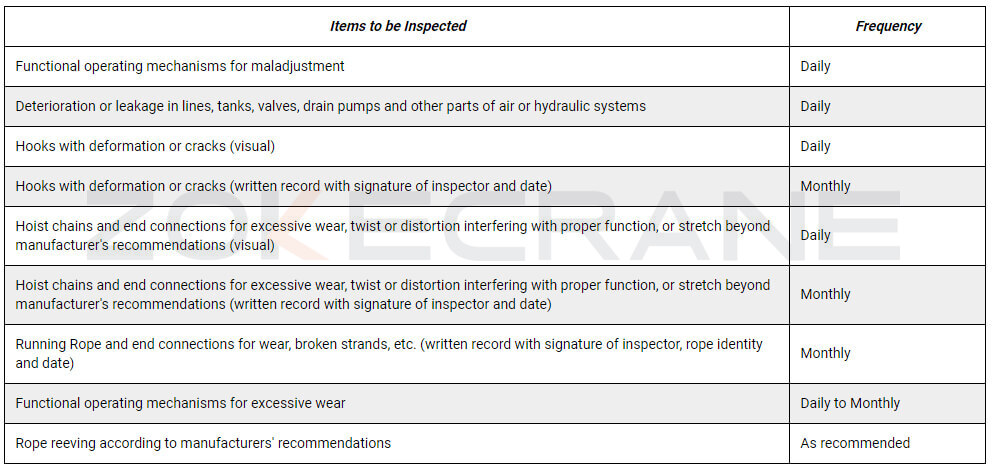

Inspeksi derek dan kerekan overhead diamanatkan oleh OSHA dan ANSI dengan berbagai persyaratan yang diuraikan dalam peraturan Federal OSHA 1910.179 serta berbagai standar ANSI B30. Jenis pemeriksaan yang dipersyaratkan dalam OSHA dan ANSI cukup konsisten dalam buku peraturan dan standar dan meliputi: pemeriksaan awal, pemeriksaan berkala, pemeriksaan berkala, dan pemeriksaan harian/shift.

Inspeksi "Awal": mencakup uji beban hingga 125% dari kapasitas terukur dan inspeksi langsung dan pemeriksaan operasional peralatan derek atau hoist secara menyeluruh. Inspeksi Awal harus dilakukan saat peralatan dipasang dan setiap kali perbaikan dilakukan pada komponen penahan beban kritis. Dokumentasi awal harus dipelihara selama masa pakai peralatan bersama dengan riwayat perbaikan.

Inspeksi “Berkala”: termasuk pemeriksaan operasional dan inspeksi langsung yang menyeluruh terhadap peralatan derek atau kerekan. Inspeksi Berkala harus dilakukan sesering bulanan pada peralatan yang memiliki penggunaan yang akan menciptakan potensi masalah perbaikan dan keselamatan yang sering terjadi hingga paling sedikit setiap tahun pada peralatan yang jarang digunakan yang memiliki potensi perbaikan dan masalah keselamatan yang kecil atau tidak ada sama sekali. Sebagian besar peralatan akan memerlukan inspeksi berkala triwulanan hingga bulanan karena persyaratan pabrikan dan frekuensi cacat yang ditemukan. Dokumentasi berkala juga harus dipelihara selama masa pakai peralatan.

Inspeksi "Sering": Termasuk pemeriksaan operasi serta inspeksi visual item penting yang tercantum dalam kode dan standar seperti sakelar batas, tali kawat, rantai, kait, dll. Inspeksi yang sering diperlukan setidaknya setiap bulan dan umumnya dilakukan dalam beberapa bulan bila pemeriksaan berkala tidak akan dilakukan.

Seberapa sering overhead crane harus diservis?

Inspeksi Harian

Item ini dikombinasikan dengan sistem serah terima operator derek, terutama dengan serah terima operator derek bersama-sama untuk memeriksa bagian elektromekanis penting dari derek, seperti kait, tali kawat, setiap rem agen, pengontrol, setiap pembatas agen dan berbagai sakelar pengaman tindakan sensitif dan dapat diandalkan. Item pemeriksaan khusus adalah sebagai berikut.

- Periksa apakah sakelar daya total kotak perlindungan telah terputus, sangat dilarang untuk memeriksa dengan listrik.

- Apakah tali kawat memiliki untaian putus dan fenomena kawat putus, apakah gulungan gulungan dan katrol normal, apakah tidak ada alur, simpul, puntiran dan fenomena lainnya, apakah baut pelat tekanan di ujung tali kawat kencang .

- Apakah pengaitnya retak, apakah pemasangan anti-longgar mur pengait sudah lengkap, apakah penyebarnya lengkap dan dapat diandalkan.

- Apakah ubin rem dari setiap mekanisme dekat dengan roda rem, lapisan ubin rem dan roda rem aus, apakah pelat posisi terbuka selesai, apakah stroke magnet memenuhi persyaratan, dan apakah rotasi batang macet.

- Baut sambungan dari bagian yang berputar dari masing-masing institusi dan baut tetap dari setiap komponen kencang. Apakah pengkabelan setiap peralatan listrik normal, dan apakah kontak antara penggeser konduktif dan garis geser baik.

- Derek memeriksa apakah tindakan sakelar batas akhir fleksibel dan normal, dan apakah tindakan sakelar perlindungan keselamatan fleksibel dan berfungsi normal.

- Rotasi mekanisme derek normal, tidak ada suara abnormal.

- Dan bersihkan peralatan 15 menit sebelum akhir shift untuk menjaga kebersihan lingkungan yang baik.

Inspeksi Mingguan

Beberapa operator crane akan bersama-sama melakukan pemeriksaan menyeluruh terhadap crane setiap akhir minggu. Inspeksi mingguan meliputi:

- Kontaktor, kontak kontak pengontrol dan korosi.

- Bantalan gesekan rem rem aus.

- Keterkaitan pada sambungan kunci dan pengencangan sekrup.

- Penggunaan lebih dari enam bulan dari keausan tali kawat.

- Mekanisme pengangkatan rem ganda, ukuran setiap torsi pengereman rem.

- Saklar batas listrik sensitif dan dapat diandalkan.

Inspeksi Bulanan

Operator derek dan personel pemeliharaan (listrik, penjepit) bersama-sama memeriksa derek. Isi inspeksi bulanan mencakup hal-hal berikut selain konten inspeksi mingguan.

- Motor, peredam, penyangga bantalan, kotak bantalan sudut dan pengencang sekrup dasar lainnya dan keausan sikat motor.

- Pengencangan sekrup pelat tekanan tali kawat, keausan dan pelumasan tali kawat yang digunakan selama lebih dari 3 bulan.

- Keausan lapisan isolasi kawat di mulut pipa.

- Pelumasan setiap poros putar sakelar batas.

- Jumlah minyak pelumas dalam peredam.

- Keausan tali kawat baja pada roda keseimbangan.

- Pelumasan putaran gigi terbuka.

Inspeksi Semi-Tahunan

Dapat dikombinasikan dengan perawatan crane, operator, dan personel perbaikan tingkat pertama bersama-sama. Isi inspeksi tengah tahunan harus mencakup hal-hal berikut, selain inspeksi mingguan dan bulanan.

- Panel kontrol, kotak perlindungan, pengontrol, resistor dan setiap blok terminal, pengencangan sekrup kabel.

- Pengencangan sekrup balok ujung.

- Pelumasan silinder solenoida rem, kuantitas oli solenoida rem hidrolik dan kualitas oli.

- Isolasi semua peralatan listrik.

- Deformasi struktur logam dan tidak adanya pengelasan terbuka.

- Roda menggerogoti jalan.

Inspeksi Tahunan

Selain semua isi inspeksi setengah tahunan, juga harus memeriksa komponen logam tidak memiliki retakan, jahitan yang dilas tidak memiliki korosi; ukuran kondisi keausan roda; pengukuran rentang mobil besar dan perbedaan rentang trek mobil besar; pengukuran defleksi statis balok utama dan uji beban dinamis statis; derek untuk pelumasan yang komprehensif.

Pemeliharaan yang Direncanakan

Pemeliharaan terencana dari overhead crane adalah pemeliharaan dan perbaikan crane dalam tanggal yang ditentukan dalam rencana. Tujuannya adalah untuk mencegah keausan yang berlebihan atau kerusakan yang tidak disengaja pada derek, penghapusan peralatan tersembunyi secara tepat waktu, sehingga derek sering dalam kondisi teknis yang baik, untuk memastikan pengoperasian derek yang aman, untuk mencapai waktu henti terpendek dan perawatan minimum. biaya untuk menyelesaikan pekerjaan perawatan derek, sehingga mencapai tujuan meningkatkan produksi dan penghematan, mengurangi biaya. Pemeliharaan terencana dapat secara rutin dibagi menjadi perbaikan kecil, sedang dan besar.

Perbaikan Kecil

Tugas perbaikan kecil adalah menghilangkan kesalahan yang ditemukan dalam operasi dan pemeliharaan institusi, melalui perbaikan dan penggantian suku cadang untuk mengembalikan operasi normal mesin. Perbaikan kecil adalah perbaikan sebagian, menghabiskan waktu yang singkat, apa yang buruk untuk memperbaiki apa, konten pemeliharaannya terutama mencakup.

- Pemeriksaan menyeluruh terhadap seluruh bagian rotasi mekanis derek, bagian peralatan listrik, dan bagian struktur logam.

- Semua titik pelumasan sesuai dengan siklus pelumasan masing-masing untuk pembersihan, penggantian pelumasan oli.

- Pembongkaran dan inspeksi, penggantian atau perbaikan bagian-bagian individual.

- Perbaikan atau penggantian komponen kelistrikan tertentu.

- Untuk tren kerusakan bagian mekanik dan listrik, harus disiapkan untuk pekerjaan teknis sebagai konten perbaikan yang dapat diprediksi, untuk menghadapi siklus perbaikan berikutnya.

Perbaikan Sedang

Perbaikan sedang adalah dekomposisi sebagian derek, perbaikan atau penggantian suku cadang yang aus, koreksi posisi geometrik dan akurasi derek, untuk menjaga kinerja proses derek. Isi pemeliharaannya meliputi, selain semua isi perbaikan kecil, juga termasuk.

- Pembongkaran dan inspeksi, pembersihan, perbaikan atau penggantian dan pelumasan komponen elektromekanis yang sering bekerja dan di bawah beban berat.

- Rencana penggantian komponen mekanikal dan elektrikal untuk persiapan teknis yang baik.

- Pemeriksaan menyeluruh terhadap kabel listrik derek, mengganti bagian kabel yang sudah tua dan komponen listrik yang rusak.

Perbaikan Besar

perbaikan besar adalah semua pembongkaran, pembongkaran dan pemeriksaan setiap komponen, perbaikan bagian yang dapat diperbaiki, penggantian bagian yang tidak dapat diperbaiki atau komponen individu, crane diperlukan untuk mencapai atau mendekati standar teknis dan sifat mekanik yang ditentukan di pabrik setelah perbaikan. Konten pemeliharaannya terutama mencakup.

- Bagian kelembagaan dari semua dekomposisi agen, termasuk reduksi, kopling, grup reel, grup roda dan perangkat pick-up dan komponen lainnya, penggantian suku cadang standar yang rusak dan skrap, pembersihan dan perakitan kembali dan pelumasan oli, penggantian tali kawat, rem masing-masing agensi dan dudukannya yang terbuka.

- Motor masing-masing institusi harus dibubarkan, dikeringkan, dirakit dan diminyaki dan dilumasi, dan motor yang rusak parah harus diganti. Ganti perangkat pembuka setiap rem mekanisme; ganti pengontrol cam yang rusak dari setiap mekanisme; merombak kabinet pelindung atau mengganti kabinet pelindung; ganti kabel semua jalur dan pasang kembali instalasi; ganti papan kontrol sistem sinyal pencahayaan, dll.

- Bagian struktur logam, balok utama telah dibelokkan atau ditekuk ke samping untuk memperbaiki perbaikan dan penguatan; seluruh derek semua bersih dan cat 2 kali untuk melindungi.

- Setelah perbaikan, derek harus di-debug, dan kemudian diidentifikasi sesuai dengan prosedur uji beban statis dan dinamis, dan hanya setelah melewati dapat dimasukkan ke dalam penggunaan produksi.

Masalah Umum dengan Derek Overhead:

1. Kerusakan atau Degradasi pada Tali Kawat

Sangkar burung, korosi, abrasi, dan keausan ekstrem adalah beberapa masalah yang dapat memengaruhi tali kawat pada derek di atas kepala. Cara terbaik untuk mencegah kerusakan atau kegagalan adalah dengan memeriksa tali kawat Anda secara teratur.

Kerusakan atau degradasi pada tali kawat adalah salah satu masalah paling umum yang mungkin Anda alami dengan sistem derek di atas kepala. Ada sejumlah masalah tali kawat yang umum, termasuk salah satu dari berikut ini:

- Tali kawat telah melompat keluar dari sistem reeving

- Pengurangan diameter tali di bawah nominal – kehilangan penyangga inti, korosi internal atau eksternal, keausan kabel luar

- Kabel luar yang rusak atau aus

- Kabel terkorosi atau putus pada sambungan akhir

Banyak kondisi operasi yang dapat mempengaruhi umur tali kawat. Pembengkokan, tegangan, kondisi pembebanan, kecepatan aplikasi beban (beban kejut), abrasi, korosi, desain sling, material yang ditangani, kondisi lingkungan (paparan panas atau bahan kimia), pelumasan, dan riwayat penggunaan semuanya akan menjadi faktor dalam berapa panjang tali kawat dapat tetap dalam pelayanan.

Cara terbaik untuk mencegah kerusakan, atau kegagalan, tali kawat adalah dengan memeriksanya sebelum setiap shift. Jika ada bukti kerusakan yang diamati, tali kawat harus dibuang dengan benar untuk mencegah penggunaan lebih lanjut.

Juga, pastikan bahwa tali kawat dilumasi dengan benar. Pelumasan tali kawat yang tepat memiliki dua manfaat utama:

- Mengurangi gesekan saat kabel individu bergerak satu sama lain

- Memberikan perlindungan korosi dan pelumasan di inti, kabel di dalam, dan permukaan luar

2. Keausan Berlebihan untuk Mengakhiri Roda Truk

Sistem landasan pacu yang tidak disejajarkan dengan benar dapat menyebabkan keausan dini pada truk dan roda ujung derek, penggerak motor, dan peralatan lainnya.

Roda truk ujung adalah komponen derek di atas kepala yang memerlukan perawatan, penggantian, atau penyesuaian yang sering. Sepanjang masa pakai derek, roda secara alami akan aus karena penggunaan derek secara normal dan perlu diganti.

Roda dapat dibuat dari berbagai bahan, termasuk poliuretan untuk gantry crane, paduan, baja karbon rendah, atau baja karbon sedang. Semakin banyak karbon dalam baja, semakin keras rodanya. Ada juga metode perlakuan panas yang dapat digunakan untuk meningkatkan kekerasan roda—meningkatkan masa pakai dan kapasitas beban roda.

Jika roda, bantalan roda, atau flensa roda mulai aus atau rusak sebelum waktunya, ini bisa menjadi indikasi bahwa derek miring dan tidak melacak sistem landasan dengan benar. Kemiringan derek dapat menyebabkan keausan dan tekanan yang berlebihan pada roda, tetapi juga pada balok landasan dan struktur pendukung juga.

Roda cenderung lebih cepat aus pada derek yang dipasang menggunakan sistem rel yang ada dibandingkan dengan pemasangan baru. Kecuali jika landasan pacu telah disurvei dengan benar sebelum pemasangan, landasan pacu mungkin tidak sejajar atau relnya mungkin di luar toleransi.

Untuk menghindari keausan dini pada roda dan truk ujung, sistem landasan pacu derek overhead Anda harus dirancang, diuji, dan diperiksa secara teratur oleh produsen derek overhead yang bereputasi. Tanda-tanda keausan dini akan menunjukkan kemungkinan masalah yang lebih besar yang harus ditangani dan diperbaiki sebelum masalah itu bertambah parah. Pastikan roda dibuat khusus untuk rel tempat mereka berjalan. Kekerasan harus sesuai dengan kekerasan rel.

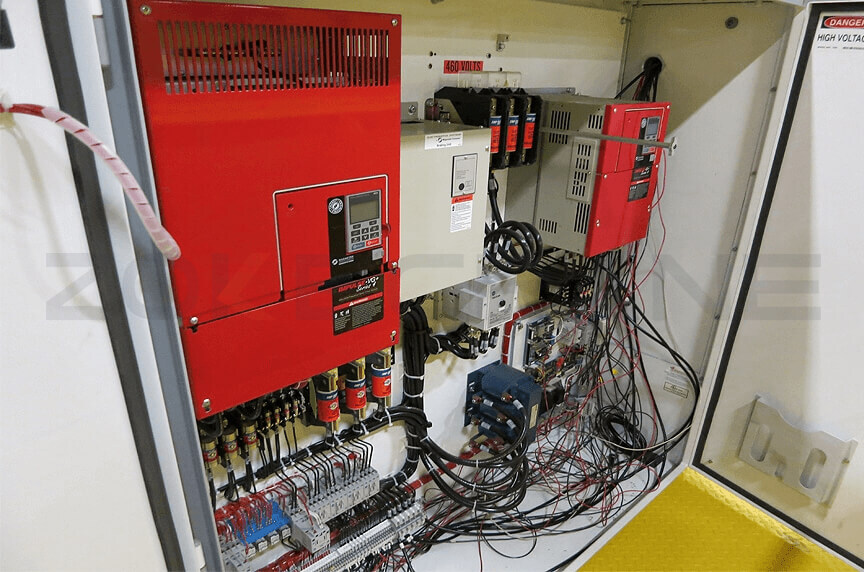

3. Masalah dengan Sistem Elektrifikasi

Jika derek overhead Anda meniup sekering, maka Anda mungkin memiliki sirkuit yang salah dalam sistem elektrifikasi derek. Hubungi penyedia layanan derek segera untuk keluar dan mengidentifikasi kesalahan.

Ada sejumlah masalah berbeda yang terkait dengan sistem elektrifikasi derek overhead yang mungkin memerlukan servis atau pemeliharaan di masa mendatang.

Masalah dengan Gangguan Kontak

Salah satu masalah yang paling membuat frustrasi yang dapat dialami oleh operator derek adalah ketika ada gangguan kontak antara batang konduktor dan kolektor. Gangguan kontak ini dapat menyebabkan masalah kontrol intermiten dengan sistem overhead crane.

Pada kolektor, sikat yang terbuat dari grafit karbon dapat aus, yang dapat menyebabkan grafit karbon menumpuk. Karena debu karbon grafit adalah bahan konduktif, penumpukan ini dapat menyebabkan korsleting pada sambungan listrik.

Pada sistem derek yang lebih tua, rel tembaga pada batang konduktor juga dapat terkorosi atau teroksidasi karena lingkungan pengoperasian atau karena periode yang lama di mana derek tidak digunakan. Untuk mencegah hal ini terjadi, batang konduktor dan pengumpul harus diperiksa dan dibersihkan secara teratur untuk memastikan bahwa kontak antara pengumpul dan batang penghantar tidak terputus.

Masalah lain yang dapat menyebabkan gangguan kontak adalah jika ada masalah penyelarasan dengan batang konduktor itu sendiri, menyebabkan sepatu kolektor melompat keluar dari lintasan dan kehilangan kontak.

Masalah dengan Liontin Tombol Tekan atau Kontrol Radio

Meskipun tidak terlalu umum, ada lingkungan yang menciptakan gelombang radionya sendiri yang dapat mengganggu pengoperasian derek di atas kepala. Contohnya adalah fasilitas yang melakukan pemanasan induksi atau prosedur pengelasan induksi.

Gelombang radio yang tercipta selama proses ini dapat mengganggu komunikasi antara pemancar dan penerima radio.

Pada kontrol gantung dan kontrol radio, tombol tekan atau tuas mungkin menempel atau menjadi tidak responsif seiring waktu. Kontrol mungkin perlu diganti atau diperbaiki untuk memperbaiki masalah apa pun dengan pengoperasian tombol.

Anda mungkin juga menemukan bahwa kontrol liontin dapat terputus atau ditarik keluar dari kerekan. Alasan mengapa hal ini dapat terjadi adalah karena operator menarik liontin untuk melakukan manuver atau memposisikan derek—terutama pada derek jib atau derek stasiun kerja. Jika kontrol Anda menjadi tidak responsif, Anda mungkin perlu memeriksa untuk melihat apakah liontin terlepas dari kerekan, atau sistem diservis dan dipasang kembali jika ada kabel yang kendor.

Sekring yang Ditiup

Jika Anda menemukan bahwa derek di atas Anda meniup sekering, maka itu merupakan indikasi bahwa Anda memiliki sirkuit yang salah dalam sistem elektrifikasi derek. Hubungi penyedia layanan derek segera untuk keluar dan memeriksa sistem elektrifikasi derek dan mengidentifikasi kesalahannya.

4. Kait Bengkok atau Rusak

Pemeriksaan rutin terhadap kait dan bagian lain dari perangkat keras tali-temali harus dilakukan pada awal setiap shift untuk memeriksa kelainan bentuk atau kerusakan.

Kait dirancang untuk menahan beban dalam arah tertentu dan tepat. Ketika berat tidak ditopang sebagaimana dimaksud oleh kail, ini membahayakan integritas internal kail dan dapat meningkatkan kemungkinan bengkok, meregang, atau retak. Beban juga bisa terlepas dari kail jika meregangkan lubang tenggorokan.

Pemeriksaan rutin terhadap kait dan bagian lain dari perangkat keras tali-temali harus dilakukan pada awal setiap shift untuk memeriksa kelainan bentuk atau kerusakan.

Meskipun tidak ada pedoman yang jelas tentang penggunaan kait kait, kami melatih karyawan dan inspektur kami bahwa jika kait dirancang untuk memiliki kait, kait tersebut harus dipasang untuk membantu memindahkan beban dengan aman dan aman. Kami menyarankan agar pengguna akhir harus mengevaluasi aktivitas kerja yang berkaitan dengan keselamatan karyawan mereka. Jika aktivitas tersebut membuat penggunaan kait menjadi tidak praktis, tidak perlu, atau lebih berbahaya, maka pengguna akhir dapat memilih untuk menghilangkan kait tersebut. Juga direkomendasikan bahwa setiap aktivitas pengangkatan dipertimbangkan secara independen sejauh menyangkut penggunaan kait kait.