Zvedací stroje kola se používají k podpoře hmotnosti jeřábu a hmotnosti samotného jeřábu a vedení jeřábu po dráze, což je role podpory a vedení, takže kolo by mělo být jednou z důležitých součástí zdvihacích strojů. Ale naši inspektoři zdvihacích strojů při dozoru nad instalací zdvihacích strojů a procesu kontroly zjistili, že kola zdvihacích strojů mají obecně nízkou tvrdost kol (tvrdost podle Brinella HB 60 až 80), při použití procesu se někdy zdá, že ráfek kola zdvihacího stroje byl roztržený a zlomený, což má za následek vykolejení zvedacího stroje autopochozího mechanismu nebo vozíkového chodícího mechanismu při použití pochozího mechanismu, vykolejení při závažných bezpečnostních nehodách.

Zavedení kol zdvihacích strojů

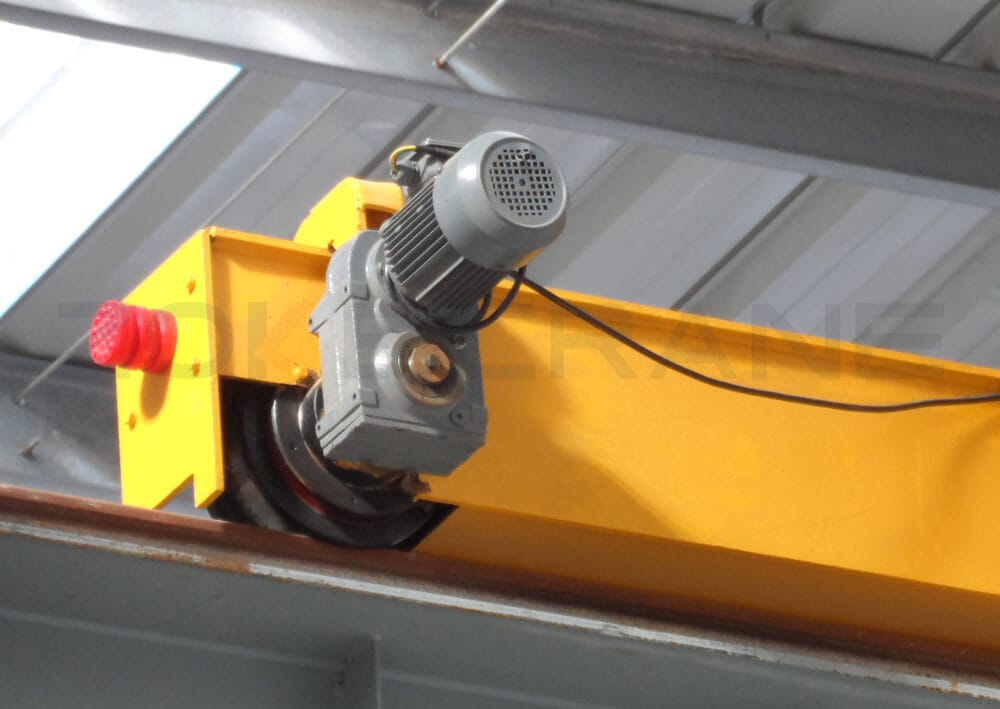

Kolo je důležitou součástí pohonu jeřábu a jeřábového vozíku, kola zdvihacích strojů podle tvaru ráfku lze rozdělit do tří typů. Dvojitá ráfková kola, ráfek provozu zdvihacích strojů má vodící a zabraňující vykolejení roli. Dvojitá ráfková kola se používají hlavně pro pochozí kola mostových, portálových, portálových jeřábových vozíků. Pokud je průměr koleček vozíku větší než 500 mm, musí mít kolečka také dvojitá ráfková kola. Kola s jedním ráfkem se většinou používají pro průměr kola menší než 500 mm pojezdová kola jeřábového vozíku, vzhledem k malému rozpětí rámu vozíku je tuhost poměrně silná, při použití procesu není snadné objevit jev vykolejení kola. Při instalaci by měl být konec s ráfkem uspořádán na vnější straně měřidla. Kola bez ráfku, zvedací zařízení v procesu používání ráfku kola a tření stopy jsou nevyhnutelným jevem. To často vede k tomu, že kolejnice Ken urychlí opotřebení ráfku kola a odpad kola, ale také dráha způsobí vážné opotřebení. Použití bezráfkových kol může tento problém vyřešit, v procesu provozu jeřábových strojů je snadné vykolejit, takže použití rozsahu je snadno omezeno, při použití procesu musí být použito ve spojení s horizontálním kolem, aby se zabránilo vykolejení . Žádné jeřábové zařízení na ráfku v procesu provozu, které by využívalo horizontální vedení kola místo běhu ráfkového vedení, kluzné tření na ráfku a straně pásu na vodorovné kolo a valivé tření na straně pásu, což snižuje odpor při běhu a tím zlepšuje životnost kolo.

Tvrdost jeřábového kola a jeřábové kolejnice

Životnost zdvihacích strojů a tvrdost kola mají úzký vztah, od formy poškození kol zdvihacích strojů obecně existují dva druhy: jedním je únavové odlupování, druhým je poškození opotřebením. První je kvůli nadměrné tvrdosti, hloubka kalení není dostatečná kvůli. V posledních letech, s neustálým zlepšováním procesu tepelného zpracování, lze dosáhnout potřebné hloubky tvrdosti, takže forma poškození únavovým odlupováním byla velmi vzácná, poškození opotřebením se stalo hlavní formou poškození kola. I když je tvrdost kola příliš vysoká, povede to k předčasnému opotřebení rozchodu kola, zejména ráfku kola a rozchodu kola mezi kluzným třením, opotřebení rozchodu bude vážnější. V procesu používání, kdy opotřebení kola a pásu způsobí poškození, lidé dávají přednost výměně kola před výměnou pásu. Výměna koleje totiž způsobí dlouhé prostoje a ovlivní plán výroby. Ale tvrdost kola je příliš nízká, při použití procesu se zrychlí rychlost opotřebení kola a objeví se jev poškození roztržením, což způsobí provoz zdvihacího stroje v procesu vykolejení potenciálu velké bezpečnostní nehody, takže tvrdost kola a tloušťka ráfku kola, aby se stala důležitým ukazatelem pro posouzení kvality kola.

Analýza příčin

Montáž jeřábových strojů dozor a kontrolní proces prostřednictvím výroby a instalace jednotky diskuse a komunikace Zjistil jsem, že důvod pro fenomén nízké tvrdosti kol existuje především z následujících důvodů.

Za prvé, někteří výrobci kol jeřábových strojů používají k výrobě jeřábových kol tvárnou litinu a kladou důraz na mechanické vlastnosti tvárné litiny, ačkoli tvrdost je nízká, ale při použití malých vibrací, nízké hlučnosti a mohou splnit požadavky pracovních podmínek zdvihacího zařízení. Ale v procesu používání uživatelé zjišťují, že často dochází k jevu trhání ráfku jeřábového kola, abychom lépe vysvětlili příčinu této nehody, nyní vypracujeme analýzu tvárné litiny z pohledu kovových materiálů, organizace matrice z tvárné litiny je distribuované sférickým grafitem, vzhledem ke sférickému grafitu na matrici je organizace role řezu a koncentrace napětí velmi malá, takže mechanické vlastnosti tvárné litiny jsou mnohem vyšší než Čím jsou kuličky grafitu zaoblenější, menší a rovnoměrnější, tím vyšší jsou mechanické vlastnosti a v některých aspektech jsou dokonce srovnatelné s uhlíkovou ocelí. Tvárná litina má také tlumení nárazů a odolnost proti opotřebení jako šedá litina. Tvárná litina se získává sféroidizací železa ve výrobním procesu, tj. přidáním malého množství sféroidizačního činidla před nalitím železa, aby byl grafit sférický. V současnosti běžně používáme tři druhy sféroidizačních činidel: hořčík, slitiny vzácných zemin a slitiny hořčíku vzácných zemin.

Výsledky zkoušek ukazují, že poměr kluzu a odolnost proti opotřebení u tvárné litiny jsou lepší než u oceli 45 a prodloužení a modul pružnosti po přetržení jsou nižší než u oceli 45. Vzhledem k malé citlivosti vrubu je však hodnota kluzu jeho vzorku s otvorem pro ramenní popruh podobná jako u oceli 45 a hodnota rázové houževnatosti oceli z tvárné litiny je nižší než u oceli 45 a životnost je delší než ocel 45 při práci v podmínkách rázového zatížení s malou energií. Proto, protože tvárná litina má tak vynikající výkon, může v mnoha případech úspěšně nahradit mnoho tvárné litiny a středně uhlíkové lité oceli a kované oceli. K úplné výměně však zatím nedošlo, důvodem je nižší plasticita a elasticita tvárné litiny ve srovnání s ocelí. Po různých tepelných úpravách ve výrobě, jako je žíhání, normalizace, modulační zpracování a izotermické kalení, může tvárná litina získat různé uspořádání matrice: ferit, perlit + ferit, perlit a bainit. Prostřednictvím různých procesů tepelného zpracování za účelem změny vnitřní metalografické struktury tvárné litiny za účelem získání produktů splňujících požadavky na mechanické vlastnosti.

Za druhé, v procesu výroby dílů a výroby, výrobní podniky s cílem snížit náklady. Uměle je vynechán proces tepelného zpracování výrobku. Výrobní specifikace jeřábových kol GB/T6392-2008 jasně vyžaduje, aby jakákoli metoda zpracování výroby kol byla ošetřením pro odlehčení vnitřního pnutí. Ocelové lité kotouče jsou před obráběním žíhány, aby se eliminovalo vnitřní pnutí, neměly by být a měly by být zbaveny písku, řezaných litin a nálitků a kontrolovány na vady kvality. Ráfek kola by měl být před kalením povrchově kalen a doladěn. Po tepelném zpracování by tvrdost povrchu běhounu a vnitřní strany ráfku kola měla vyhovovat HB300-380.

Řešení

Za prvé, při používání jednotky by měla být věnována dostatečná pozornost kvalitě dílů zdvihacího stroje, použití jednotky v objednávkové smlouvě s dodavatelem, dodavatel by měl poskytnout produkt a kvalitu každé součásti, aby byly předloženy určité požadavky, v případě přiměřených cen produktů s cílem dosáhnout maximální míry hospodárnosti.

Za druhé, inspektor v procesu monitorování, v přísném souladu s požadavky kontrolních postupů pro zdvihací stroj kola běhounu a ráfku vnitřní tvrdosti testu. Použijte tvrdoměr v běhounu kola po obvodu shodného měření tří bodů, z toho dva body kvalifikované, které jsou kvalifikované. Když hodnota tvrdosti zkušebního bodu nesplňuje požadavky, podél směru osy bodu plus měření dvou bodů, jako jsou dva kvalifikované body, které jsou kvalifikované. V procesu kontroly kola naši inspektoři zdvihacích zařízení nejen změří tvrdost kola, nemluvě o kvalitě kola a výrobních materiálů, aby přezkoumali certifikát shody, schopnost používat kvalifikované kovové materiály a správnou výrobu. proces a proces tepelného zpracování, aby byla zajištěna kvalifikace kvality kol jeřábových strojů.

Komplexní analýza výše uvedeného dokumentu prostřednictvím analýzy materiálů a procesů výroby kol pro zdvihací zařízení, o použití zdvihacího zařízení v důsledku nízké tvrdosti kola způsobeného potenciálním nebezpečím nehody, doufám, že způsobí použití jednotek zdvihacích strojů, výrobních jednotek věnovat pozornost, aby byl chráněn bezpečný provoz zdvihacího zařízení při používání procesu.